- 产品详情

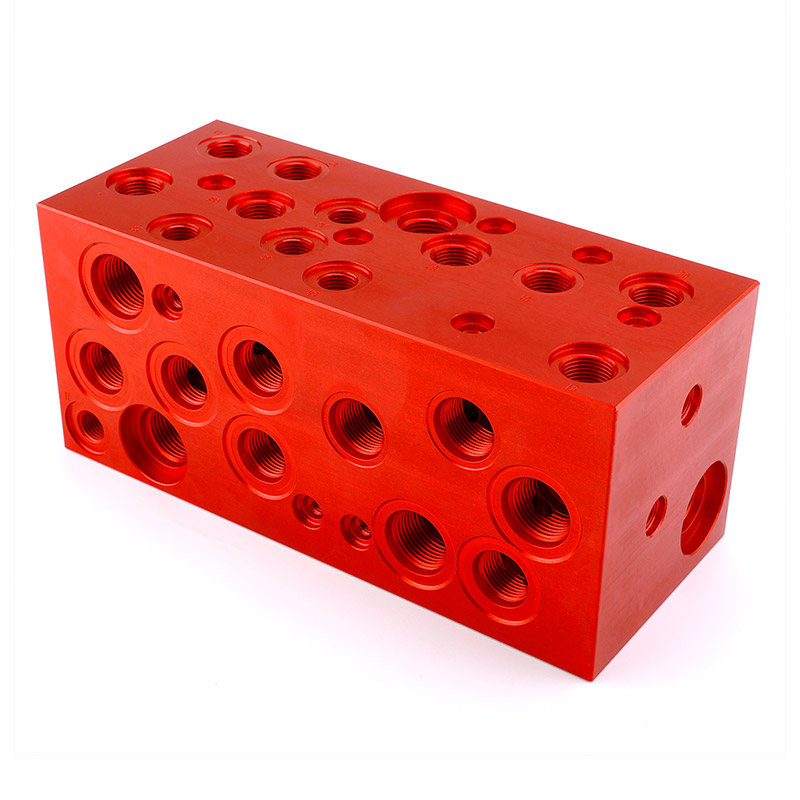

铝阀块,是液压系统中用于集成液压元件、实现油路控制的重要部件,具有独特的性能特点和广泛的应用领域。

材质特性

轻量化:铝的密度约为2.7g/cm³,远低于钢的密度(约7.85g/cm³),使得铝阀块在相同体积下重量更轻。这一特性对于一些对重量有严格要求的设备,如航空航天设备、移动机械等,具有显著优势,能够有效降低设备的整体重量,提高设备的机动性和能效。

良好的导热性:铝的导热系数较高,能够快速将液压油在工作过程中产生的热量传导出去,有助于保持液压系统的温度稳定。在一些高频率动作、大流量的液压系统中,铝阀块的这一特性可以有效防止油温过高,延长液压元件的使用寿命,提高系统的可靠性。

良好的加工性能:铝材料的切削加工性能优于钢,加工过程中不易产生加工硬化,刀具磨损较小,加工效率较高。同时,铝的铸造性能也较好,可以通过精密铸造工艺制造出形状复杂、精度较高的阀块毛坯,降低了加工成本,缩短了生产周期。

结构设计

集成化程度高:铝阀块通常采用整体式或模块化设计,能够将多个液压元件,如方向阀、压力阀、流量阀等,集成在一个阀块上,实现紧凑的油路布局。这种集成化设计不仅减少了液压系统的安装空间,还降低了油路连接的复杂性和泄漏风险,提高了系统的整体性能和可靠性。

油路设计灵活:铝阀块的油路设计可以根据不同的液压系统需求进行定制,油道的走向和尺寸可以灵活调整,以满足各种复杂的油路控制要求。同时,铝材料的可加工性使得在阀块上加工出复杂的油路形状和结构成为可能,进一步提高了油路的设计自由度和优化空间。

工艺流程

精密铸造:铝阀块的毛坯通常采用精密铸造工艺制造,如低压铸造、金属型铸造等。这些铸造工艺能够保证阀块毛坯的尺寸精度和表面质量,减少后续加工余量,提高生产效率。在铸造过程中,严格控制铸造工艺参数,如浇注温度、浇注速度、冷却速度等,以避免产生气孔、缩孔、缩松等铸造缺陷,确保阀块毛坯的质量。

机械加工:铸造后的铝阀块毛坯需要经过多道机械加工工序,如铣削、钻孔、攻丝、磨削等,以达到设计要求的尺寸精度、形位精度和表面粗糙度。由于铝材料的加工性能较好,加工过程中可以采用较高的切削速度和进给量,提高加工效率。同时,加工设备需要具备较高的精度和稳定性,以保证阀块的加工质量。

表面处理:为了提高铝阀块的耐腐蚀性和耐磨性,通常需要进行表面处理。常见的表面处理方式有阳极氧化、硬质阳极氧化、化学镀镍等。阳极氧化处理可以在铝阀块表面形成一层致密的氧化膜,厚度一般为5-25μm,具有良好的耐腐蚀性和耐磨性;硬质阳极氧化处理形成的氧化膜厚度可达50-250μm,具有更高的硬度和耐磨性,适用于要求较高的工况;化学镀镍则可以在铝阀块表面形成一层均匀的镍磷合金镀层,具有优异的耐腐蚀性、耐磨性和抗高温氧化性。

性能特点

密封性能可靠:铝阀块的密封性能主要依赖于高质量的密封元件和精确的加工配合。在加工过程中,严格控制阀孔、油道等部位的尺寸精度和表面粗糙度,确保密封元件与阀块之间的密封接触良好。同时,选择合适的密封元件材料和结构,如聚四氟乙烯(PTFE)密封圈、丁腈橡胶(NBR)密封圈等,能够适应不同的工作压力和温度范围,有效防止液压油的泄漏,保证液压系统的正常运行。

动作灵敏:铝阀块内部的油道设计合理,油液流动阻力小,配合高精度的液压元件,能够实现快速、灵敏的动作响应。在液压系统中,当控制信号输入时,铝阀块能够迅速准确地切换油路,驱动执行元件按照预定的轨迹和速度运动,提高系统的自动化程度和工作效率。此外,铝阀块的轻量化特性也有助于减少系统的惯性,进一步提高动作的灵敏度。

良好的电磁兼容性:铝材料具有良好的电磁屏蔽性能,能够有效防止电磁干扰对液压系统中电子元件的影响,提高系统的电磁兼容性。在一些对电磁兼容性要求较高的场合,如工业自动化控制系统、精密仪器设备等,铝阀块的这一特性尤为重要,可以确保液压系统与电子控制系统之间的稳定、可靠运行。

应用领域

航空航天:在航空航天领域,铝阀块广泛应用于飞机、直升机等飞行器的液压系统中。由于其轻量化特性,能够有效降低飞行器的重量,提高燃油效率和飞行性能。同时,良好的导热性和电磁兼容性也有助于保证飞行器液压系统的稳定运行,满足航空航天领域对液压系统高性能、高可靠性的要求。

汽车工业:在汽车的制动系统、动力转向系统、悬挂系统等液压系统中,铝阀块得到了广泛应用。其轻量化特性有助于降低汽车的油耗和排放,提高汽车的燃油经济性和动力性能。此外,铝阀块的紧凑结构和良好的密封性能也能够满足汽车液压系统空间有限、工作环境复杂的要求,提高汽车的安全性和舒适性。

工业自动化:在各种工业自动化设备中,如机器人、自动化生产线、包装机械等,铝阀块用于控制液压缸、液压马达等执行元件的动作,实现精确的位置控制、速度控制和力控制。其高集成化程度和灵活的油路设计能够满足工业自动化设备对液压系统多样化、个性化的需求,提高生产效率和产品质量。

维护与保养

定期检查:在液压系统运行过程中,应定期对铝阀块进行检查,观察其外观是否有变形、裂纹、腐蚀等异常情况,检查密封元件是否老化、损坏,及时发现并处理潜在问题,避免故障的发生。同时,检查阀块的安装螺栓是否松动,确保阀块的安装牢固可靠。

清洁保养:定期对铝阀块进行清洁,清除表面的油污、灰尘和杂质,防止这些污染物进入阀块内部,影响液压元件的正常工作。清洁时可以使用干净的软布或棉纱蘸取适量的清洗剂进行擦拭,避免使用硬质刷子或腐蚀性清洗剂,以免损伤阀块表面。同时,检查油道是否畅通,如有堵塞应及时疏通,确保液压油的流动顺畅。

更换元件:当铝阀块中的密封元件、阀芯、阀座等元件出现磨损、损坏或老化时,应及时更换新的元件,恢复阀块的性能。在更换元件时,应注意选择与原阀块匹配的高质量元件,并严格按照装配工艺进行安装,确保安装质量。同时,更换元件后应进行系统的调试和测试,确保液压系统的工作性能恢复正常。